1. Holt-Cat Tracking für die Werkzeugwartung

Problem: Holt-Cat's Machine Division ist für die Wartung von Zehntausenden von Werkzeugen im Preisbereich von einigen Dollar bis zu 18.000 Dollar verantwortlich. Mit 16 separaten Einrichtungen im Bundesstaat Texas führte die Bewegung dieser Werkzeuge ohne ordnungsgemäße Verfolgung zu einem Verlust von Geld und Produktivität der Mitarbeiter.

Lösung: Omni-ID UHF-RFID-Tags an jedem Werkzeug und HF-RFID-Tags an jedem Angestelltenausweis ermöglichten es der Holt-Cat-Software, den Mitarbeiter mit dem aus dem Werkzeugraum entfernten Werkzeug zu lesen und zuzuordnen. Durch die Verwendung eines portalartigen RFID-Systems an jedem Eingang / Ausgang eines Werkzeugraums war Holt-Cat in der Lage, die Mitarbeiter und Werkzeuge zu überwachen, ohne zusätzliche Prozesse hinzuzufügen, die die Produktivität hätten beeinträchtigen können.

Bemerkenswertes Mitnehmen: Durch den Einsatz eines RFID-Tool-Tracking-Systems konnte Holt-Cat in weniger als acht Monaten einen Return on Investment erzielen.

2. Greenville Hospital Keeping mit teurer Ausrüstung

Problem: Der Verlust von teurem chirurgischem Equipment in dem 90.000 Quadratmeter großen Greenville Hospital führte zu Zeitverlust und Geldverlust aufgrund der Zeit, die für die Suche nach und / oder den Austausch von Geräten aufgewendet wurde. Das Personal erlitt den größten Werkzeugverlust nach der Verwendung in Patientenzimmern und Operationssälen.

Lösung: Jedes Krankenhauszimmer wird nach dem Verlassen des Patienten gründlich gereinigt, so dass von Jamison und ThingMagic entwickelte Portalsysteme in allen Wasch- und Dekontaminationsräumen platziert wurden. Alle Werkzeuge wurden mit RFID-Tags versehen. Wenn ein markiertes Werkzeug an einem Portalstandort gelesen wurde, wurde eine Warnung ausgelöst, um die Mitarbeiter darüber zu informieren, dass sich ein Werkzeug an der falschen Stelle befand. Handlesegeräte, die für Mitarbeiter eingesetzt werden, wurden entwickelt, um bestimmte markierte Geräte zu lokalisieren und den Nutzungsverlauf jedes Werkzeugs zu lesen.

Bemerkenswerter Take-Away: Mit der Reduzierung von Ausrüstungsverlust und verschwendeter Zeit erwartet Greenville Hospital einen Return on Investment innerhalb eines Jahres und erweitert derzeit sein System.

3. Motorola steigert die Mitarbeiterproduktivität

Problem: Zeit und Geld verschwendet, um einen Ausrüstungs- / Werkzeugraum mit Mitarbeitern zu besetzen, um das Inventar zu erhalten und verloren gegangene oder gestohlene Werkzeuge zu verhindern.

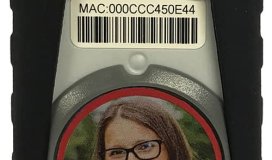

Lösung: Druckempfindliche Matten weisen den RFID-Leser darauf hin, den Mitarbeiterausweis zu scannen, der dem Mitarbeiter den Zugang zum Werkzeugraum ermöglicht. Alle Werkzeuge sind markiert, und wenn der Mitarbeiter den Raum verlässt, scannen das Türöffnerleser- und Antennensystem das Abzeichen des Mitarbeiters sowie das RFID-Etikett des Werkzeugs.

Bemerkenswerter Take-Away: Mit einem anfänglichen Return on Investment von 250.000 US-Dollar und wachsendem Umsatz hat Motorola eine gesteigerte Produktivität, weniger Arbeitsstunden in Maschinenräumen und keine Ausrüstungsverluste zu verzeichnen.

4. Grunnarbeid reduziert tägliche Werkzeuglieferungen um 80%

Problem: Grunnarbeid hat täglich Tausende von Werkzeugen, die darauf warten, auf verschiedene Baustellen geliefert zu werden. Werkzeuge gehen oft während des Transports verloren, und viele Arbeitsstunden werden verschwendet, um nach ihnen zu suchen. Als Folge der Lieferverzögerung sind andere Mitarbeiter gezwungen, Zeit mit dem Warten auf die verlorenen Werkzeuge zu verschwenden.

Lösung: Alle hochwertigen Tools sind mit Omni-ID-Tags versehen. Beim Lesen werden die Informationen des Tags sowie Länge und Breite (aus dem Reader) in die Softwarekomponente hochgeladen. Dock-Türen sind mit Portalsystemen ausgestattet, Zustellfahrzeuge haben feste Lesesysteme und das Lagerpersonal verfügt über Handlesegeräte.

Bemerkenswerter Take-Away: Nach den Informationen aus dem Pilotprogramm wird geschätzt, dass Grunnarbeid die täglichen Lieferungen (bestehend aus Mitarbeiterstunden und Firmengeldern) um 80 Prozent reduziert.

5. Ford / DeWALT Mobile Inventarisierung von Werkzeugen

Problem: Ford, DeWALT und ThingMagic haben sich zusammengetan, um ein Produkt zu entwickeln, das ein häufiges Problem in der Bauindustrie anspricht. Mobiles Inventar kann Stunden in der Bauindustrie erfordern, und der Verlust hochwertiger Werkzeuge ist ein häufiges Problem.

Lösung: Diese drei Unternehmen haben eine mobile Lösung namens "Tool Link" entwickelt, die die mit RFID-Tags versehenen Werkzeuge im Bett eines Pickup-Trucks liest, in dem RFID-Lesegeräte und -Antennen eingebaut sind.

Bemerkenswertes Mitnehmen: Tool Link ist in der Lage, mobiles Inventar vor und nach einer Baustelle zu übernehmen, so dass unvorbereitetes Arbeiten und verloren gegangene Werkzeuge der Vergangenheit angehören. Dieses System wird dazu beitragen, jede Branche zu revolutionieren, die tagtäglich auf Tools angewiesen ist.